【導讀】

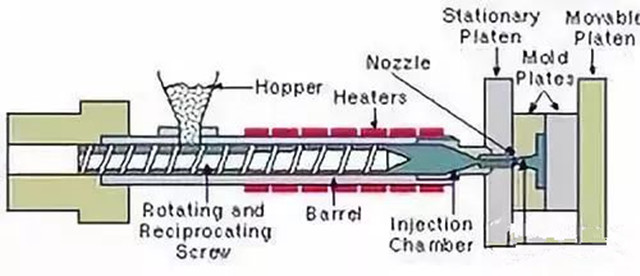

注塑成型又稱注射模塑成型,它是一種注射兼(jiān)模塑的成型方法。注塑成型方法的優點是生產速度快、效率高,操作可實現自動化,花(huā)色品種(zhǒng)多,形狀可以由(yóu)簡到繁,尺寸可以由大到小,而且製品尺寸精確,產品易更新換代,能成形狀複雜的製件,注塑成型適用於(yú)大量生產與形狀複雜產品等成型加工領域(yù)。

在一定溫度下,通過螺杆攪拌完全(quán)熔融的塑料材料,用高壓射入模腔,經冷卻固化後,得到成型品(pǐn)的(de)方法。該方法適用於(yú)形狀複雜(zá)部件的批量生產(chǎn),是重要的加工方法之一。

一、溫度控製

圖片注塑(sù)成(chéng)型(xíng)設(shè)備和模具(jù)

⒈料筒溫度:

注(zhù)射模塑過程需要控製的溫度有料筒溫度,噴嘴溫度和(hé)模具溫度(dù)等。前(qián)兩種溫度主要影響塑料的塑化和流動,而後一種溫度主要是影響塑料(liào)的流動和冷(lěng)卻。每一種塑料都具有不同的流動溫度,同一種塑(sù)料,由於來源或牌號不同,其流動溫(wēn)度及分解溫度是有差別的,這(zhè)是由於平均分子量和分子量(liàng)分布不同所致,塑料在不同(tóng)類型的注射(shè)機內的塑化過程也是不(bú)同的,因而選擇(zé)料筒溫度也不相同。

⒉噴嘴(zuǐ)溫(wēn)度:

噴嘴溫(wēn)度通常是略低(dī)於(yú)料筒最高溫度的,這是為了防止熔(róng)料在直(zhí)通式噴嘴可能發生的"流涎現象"。噴(pēn)嘴溫度也不能過低,否則將會造成熔料的早凝而(ér)將噴嘴堵塞,或者由於早凝料注入模腔而影響製(zhì)品的性能。

⒊模具溫度:

模具溫度對製品的內在性能和表(biǎo)觀質量影響很大。模具溫度的高低決定於(yú)塑料結晶性的有無(wú)、製品(pǐn)的尺寸與結構、性能要求,以及(jí)其它工藝條(tiáo)件(熔料溫度(dù)、注射速(sù)度及(jí)注射壓力、模塑周期等)。

二、壓力控製

注塑過程中壓力包括塑化壓力和注射壓力兩種,並直接影響塑料的塑化和製(zhì)品質量。

⒈塑化壓力:

(背壓)采(cǎi)用螺杆式注射機時,螺杆頂部熔料在螺杆轉動(dòng)後退時所受到的壓(yā)力稱為塑化壓力,亦稱(chēng)背壓。這種壓力的大小是可以通過液壓係統中(zhōng)的溢流閥來調整的。

在注射中,塑化壓力的大小是隨螺杆的設計、製品質量的要求以及塑料的(de)種類不同而需要改變的,如(rú)果說這些情況和螺杆的轉速都不變,則增(zēng)加塑化壓力會加強剪切作用,即會提高熔體(tǐ)的溫度(dù),但會減小塑化的效率,增大逆流和漏流,增加驅(qū)動功率(lǜ)。

此外,增加塑化壓力常能使(shǐ)熔體的溫度均勻,色料的混合均勻和排出熔體(tǐ)中(zhōng)的氣體。一(yī)般

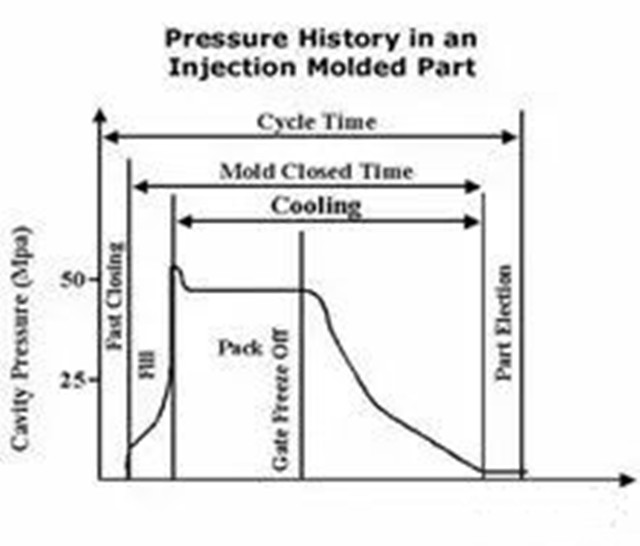

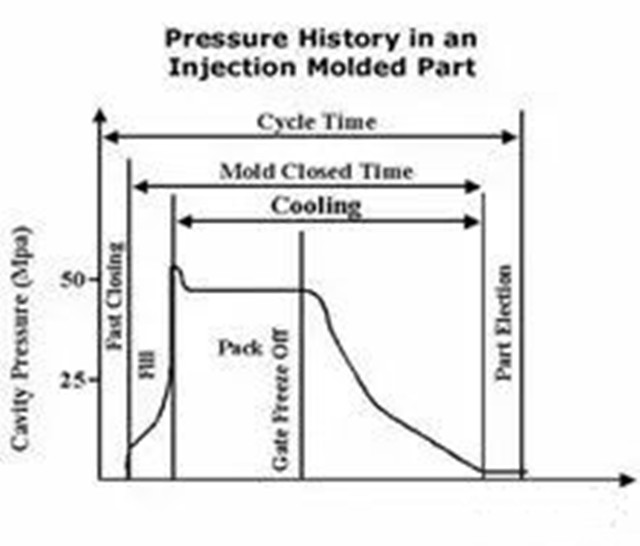

圖(tú)片注塑成(chéng)型中的壓力曲線

一般操作中(zhōng),塑化壓(yā)力的決定應在保(bǎo)證製品質量優良的前提下越低越好(hǎo),其具(jù)體數值是隨所用的(de)塑料的品種而異的,但通(tōng)常很少超過20公(gōng)斤/平方厘米。

⒉注射(shè)壓力:

在當前生產中,幾乎所有的(de)注射機的注射壓力都(dōu)是以柱塞或螺杆頂部(bù)對(duì)塑料(liào)

所施的(de)壓力(由油路壓力(lì)換算來的)為(wéi)準的(de)。注射壓力在注塑成型(xíng)中所起的作(zuò)用是,克服塑料從料筒流(liú)向型腔的流動阻力,給予熔料充模的(de)速(sù)率以及對熔料進行壓實。

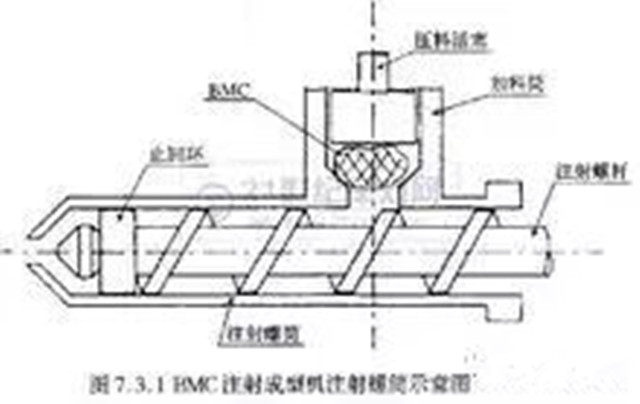

圖片注塑成型

三、成型周(zhōu)期

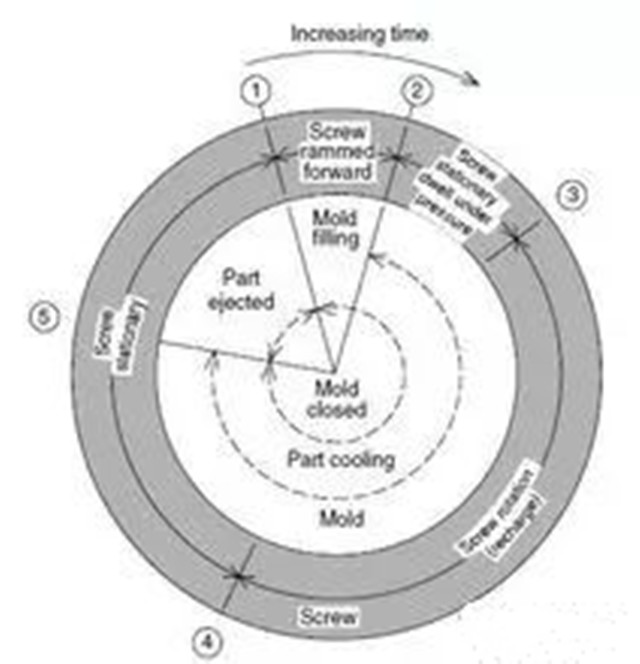

完(wán)成一(yī)次注射模(mó)塑(sù)過程所需的時間稱成型周期(qī),也稱模塑周期。它實際(jì)包括以下幾部分:

圖片(piàn)注塑成型周期

成型周期(qī):成型周期直接影響勞動生產(chǎn)率和設(shè)備利用率。因此,在生產過程中,應在保證質(zhì)量的前提下,盡量縮短成型周(zhōu)期中各個有關時間。在(zài)整個成型周期中,以注(zhù)射時間和冷卻時間最重要,它們對製品的質量均有(yǒu)決定性的影響。

注射時間中的充(chōng)模(mó)時間直接(jiē)反比於充模速(sù)率,生產中(zhōng)充模(mó)時間一般約為3-5秒。注射(shè)時間中的保(bǎo)壓時間就是對型腔內塑料的壓力時間,在整個注(zhù)射時間內所占的比(bǐ)例較大,一般約為20-120秒(特厚製件可高達5~10分鍾)。

在澆口(kǒu)處熔料封凍之前,保壓時間的多(duō)少,對製(zhì)品尺寸(cùn)準確性有影響,若(ruò)在以後,則無影響(xiǎng)。保壓時間也有最惠值,已知它依賴於料溫(wēn),模溫以及主流道和澆口的大小。如果主(zhǔ)流道和澆口的尺寸以(yǐ)及工藝條件都是正常的,通常即以得出製品收縮(suō)率波動範圍最小的壓(yā)力值(zhí)為準。

冷卻時間主要決(jué)定於(yú)製品的厚度,塑料的熱性(xìng)能和結晶性能,以及模(mó)具溫等。冷卻時間的終點(diǎn),應以(yǐ)保證製品脫模時不引起變(biàn)動為原則,冷卻時間性一般約在30~120秒鍾之間,冷卻時間過長沒有必要,不(bú)僅降(jiàng)低生(shēng)產效率,對複雜製件還將造成脫模困難,強行脫模時甚至會產生脫模應力。成型周期中的其它時間則與生產過程是否連續化和自動化以及連續化和自動化的程度等有關。

四、名詞參數

⒈注塑壓(yā)力

注塑壓力(lì)是由注塑係統的液壓係(xì)統提供(gòng)的(de)。液壓缸的壓力通過注塑機螺杆傳(chuán)遞到塑料(liào)熔體上,塑(sù)料熔(róng)體在壓力的推動下,經注塑機(jī)的噴嘴進入模具的豎流道(對於(yú)部分模具來說也是主流道(dào))、主流道、分流道,並(bìng)經澆口(kǒu)進入模具型腔,這(zhè)個過程即為注塑過程,或者稱之為填充過程。

壓力的存在是為了克(kè)服熔體流動過程中的阻力,或者反(fǎn)過來說,流動過程中存在的阻力需要注塑機的壓力來抵消,以保證填充過程順利進行。

在(zài)注塑過程中,注塑機噴(pēn)嘴處的壓力最高,以克服熔體全程中的流動阻力。其後,壓力沿著流(liú)動長度往熔(róng)體(tǐ)最前端波前處逐步降低,如果模腔內部排氣良(liáng)好,則(zé)熔體前(qián)端最後的壓力就(jiù)是大氣壓。

影響熔體填充(chōng)壓(yā)力的因素很多,概括起來(lái)有3類:

⑴材(cái)料因素,如塑料的(de)類型、粘度等;

⑵結構性因素,如澆注係統的類型、數目和位置,模具的型腔形狀以及製品的厚度等;

⑶成(chéng)型的工藝要素。

⒉注塑時間

這裏所說的注塑(sù)時間是指塑料熔體充滿型腔所需要的(de)時間,不包括(kuò)模具開、合等輔助時間。盡管注塑時間很短,對於成型周期的影響(xiǎng)也很小,但是注塑時間的調整對於澆口、流道(dào)和型腔的壓力控製有著很大作用。合理的(de)注塑時間有助於熔體理想填充,而且(qiě)對於提高製品的表麵質量(liàng)以及減小尺寸公差有著非常重要的意義。

注塑時間要(yào)遠遠低於(yú)冷卻時間,大約為冷卻時間的1/10~1/15,這個規律可以作為預測塑件全部成型時間的依據。在作模流分析時,隻有當熔體完全是由螺杆旋轉推動注滿型腔的情況下,分析結果中的注塑時間才等於工藝條件中設定(dìng)的注塑時間。如果在型腔充滿前發生螺杆(gǎn)的保壓切換,那麽分(fèn)析結果(guǒ)將大於工藝(yì)條件的設定。

⒊注塑溫度

注塑溫度是影響注塑壓力的重要因素。注塑機料筒有(yǒu)5~6個加熱段,每種原料都有其合適的加工溫度(詳細的加工溫度可以參閱材料供應商提供的數據)。注(zhù)塑溫度必須控製在一定的(de)範圍(wéi)內。

溫度太低,熔料塑化不良,影響成(chéng)型件的(de)質量,增加工藝(yì)難度;溫度太高(gāo),原料(liào)容易分解。在實際的注塑成型(xíng)過程中(zhōng),注塑溫度往往比料筒溫度高(gāo),高出的數值與注塑速率和材料的性能有(yǒu)關,最高可達30℃。

這是由於熔料通過注料(liào)口時受到剪切(qiē)而產生很高的熱量(liàng)造成的。在作模流分析時可以通過兩種方式來補償(cháng)這種差值,一種是設法測量熔料對空注塑時的溫度,另一(yī)種是建模時將射嘴也包含進去。

⒋保壓壓力與時(shí)間

在注塑過程將(jiāng)近結(jié)束(shù)時(shí),螺杆停止(zhǐ)旋轉,隻(zhī)是向前推進(jìn),此時注塑進入保壓階段。保壓過程中注塑機(jī)的噴嘴不斷向型腔補料,以填(tián)充由於製件收縮而空出的容積(jī)。

如果型腔充滿後不進行保(bǎo)壓,製件大(dà)約會收縮25%左右(yòu),特別是筋處由於收縮過大而(ér)形(xíng)成收縮痕跡。保壓壓力一般為充填(tián)最大壓力的85%左右,當然要根據實際情況來(lái)確定。

⒌背壓

背壓是指螺杆反轉後退儲料時所需要(yào)克服的壓力。采用高背壓有利於色料的分散和塑料的融化,但卻同(tóng)時延長了螺杆回縮時間,降低了(le)塑料纖維的長度,增加(jiā)了注塑機(jī)的壓力,因此背壓應該低一些,一般不超過注塑壓力的20%。注塑泡(pào)沫塑料時,背壓應該比氣(qì)體形成的壓力(lì)高,否(fǒu)則螺杆會被推出料筒。

有些注塑機可以將背(bèi)壓編程(chéng),以補償熔化期間螺杆長度的縮(suō)減,這樣會降低輸入熱量,令溫度下(xià)降。不過(guò)由於這種(zhǒng)變化的結果難以估計,故不易對(duì)機器作出相應的調整。