模具設計大型產品研發過程中的一個重要環節。由於產品(pǐn)和(hé)模具設計是相互依存的,因此了解塑(sù)料(liào)零件的開發過程、模具設計過程及(jí)模具製造過程的(de)作用對產品設計工程師和(hé)模具設計工程師來說是非(fēi)常有用的(de)。

典型的產品開發過程不同階段,包括:產品定義、產品設計、經驗和產(chǎn)品開發、提升產能、投放(fàng)市場。

盡管產品開發流程複(fù)雜,但多數具有以下關鍵屬性:

建立係統性開發計劃以確保設(shè)計和製造的完善性。

通過在項目的(de)關鍵處進行(háng)有效地評估進行預算分配,以此建立(lì)關卡流程以規避風險。

產(chǎn)品開發過程通(tōng)過批準(zhǔn)費用關卡被分割成多(duō)個階段。下一階段對上一階段進行評估。

1、產品的定(dìng)義

產品的開發(fā)過(guò)程始於對市場的分析、對競爭對手產品標準的了解、對產品規格的定義及對潛在盈利的評估。如(rú)果管理層同意開發新產(chǎn)品,那麽將組成一個適合的團隊來進行早期概念設計及業務發展。在第一階段,需要估計產品的大概尺寸、屬性以及成本。同時,可能會對概念草圖、實物原型及(jí)原型進行討(tǎo)論並評估其可行性。

在盈利能為方麵,市場研究將在產品(pǐn)砑發的(de)早期階段盡力預測(cè)不同價格點上潛在的銷售情況。同(tóng)時,將建立開發產(chǎn)品及將產(chǎn)品推向(xiàng)市場所需的人力成本和(hé)項目(mù)成本的預算。

通過不斷評估產品開發商(shāng)業(yè)成功的可能(néng)槎,獲得管理(lǐ)層對概念設計、錨售預期和預算的評價。所提出的產品開(kāi)發項目可能會(huì)被拒絕、擱置或(huò)進行相應的修改。

2、產品的(de)設計

如果項目得到了批準並分配了預算,這時產品開發(fā)過程將繼續,通常在提供額外資金後將進(jìn)行進一步的分析及設計。第二階段,產品中的每個組件都會得到詳(xiáng)細的設計。

塑料部件的設計包括對美觀、結構、受熱、製(zhì)造(zào)等方麵問題的考慮。製造方法的設計將用於確認部件有(yǒu)效製造的問題。組裝方法的設計可用來減少(shǎo)部件,確定關(guān)鍵尺寸的公差並確保成品的組裝經濟(jì)性。

初始產品設計階段的設計結(jié)果 (通過第二次管理層建(jiàn)議) 是一個詳細的並經過驗證(zhèng)的(de)產品設計。

“詳細設(shè)計”意味(wèi)著每個部件都會被指定材料、幾何(hé)形狀、表麵粗糙度、公差、供應商(shāng)和成本。如果需要定製塑料部件,那(nà)麽在(zài)這個階(jiē)段需要對這(zhè)些部件進行報價。為獲得批準,將製造成本(běn)和(hé)詳細設計一(yī)並提交給管理層。

如果產品設(shè)計及成本可以接受,那麽所需預算得以分配,產品開發主要集中在製造方麵。

3、業務和生產的開發

雖然模(mó)具設計和模具製(zhì)造是塑料(liào)行業的(de)焦點,但(dàn)是這些內容均包含於“模具製造”這一活動中。與此同時將進行重要的業(yè)務開發及確立生產計劃。

具體而言,業務開發(fā)需要完全定義供應鏈並建立初(chū)始訂單以支持該產品的推出。為布(bù)局組裝線、輸(shū)定人力資(zī)源需求、建立製(zhì)造技術設施方案,這(zhè)些均需要建立生產計劃。

當模具完成(chéng)後,將進行(háng)“α”(初始)產品生(shēng)產、測試及組裝工作。之後,初始產品經過一係列的測試,以驗證其性(xìng)能水平、執行標準和用戶滿(mǎn)意度。如果初始產品不盡如人意,那麽製造過程、相關工具及詳細(xì)組件設計應(yīng)作適當調整。同時,操作人員將會(huì)詳細汁(zhī)劃以進行質量控製並對人員進行培訓。

4、放大和投產

經高使用管(guǎn)理評審方法來驗證所開發產品的(de)設(shè)計和生產計劃是否令人清意。如(rú)果是這(zhè)樣,可根據標準製造要求在(zài)樣品生產過程中製造中等數重的產品。

所生產的“β”產品會提(tí)供市場營銷部門,銷售隊伍和主要客戶,以確定產(chǎn)品的可接受性(xìng)。同之前一樣,設計(jì)及(jí)製造(zào)的產品可能會被修改,以解決重要問題。

當所有利益相關者(市場營銷、銷售、製造、關鍵供應商、重要客戶)準(zhǔn)備好後,以樣(yàng)品生(shēng)產(chǎn)過(guò)程為基(jī)礎生產產品並建立產品初期庫存,之後將產品投放市場。

5、模具設計的作用

模具(jù)報價、模具設計和模具製造支撐著龐大的產品開發過程。需要提供模具和或零件費用報(bào)價時,通常(cháng)意味著概(gài)念設計階段的緒東或詳細設計階段的開始。

這時如果模具工程師或模具製造者給出了充分詳(xiáng)細的設計,那麽是有些不合理的,其原因在於:

前期模具設計的大量工作是與不完善的產品設計同時進行的;

出於製造工藝性或產品性能的考慮,模具設計可能需要進(jìn)行較大的修改。

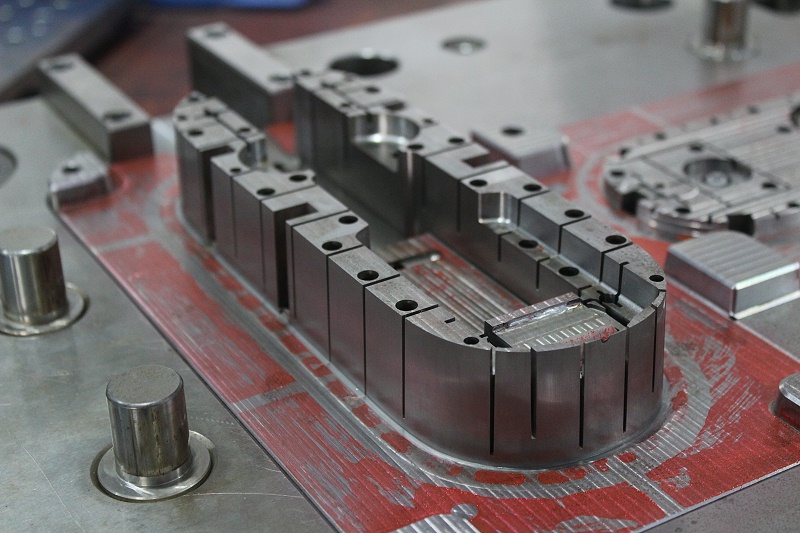

模具開發過程(chéng),通常始於缺乏細節的初始設計,如果直接(jiē)使用初始設計可能會導致生(shēng)產出令(lìng)人(rén)不滿意的產品。開始的模具設計所需的關鍵部分的設計信息包括零件尺寸、璧厚和預期的生產量。

根據這些信息,模具設計人(rén)員可以開發最(zuì)初(chū)的模具布局,給出成本評估,並給(gěi)出產品設計的改進。為了加快產品開發過程,可以同時進行模具(jù)設計與模具零件的采購和定製。

當產品開(kāi)發階段即將結束時,模具製造與調試階段就開(kāi)始(shǐ)了。出於(yú)此原因,模具製(zhì)造商和供應商為盡快提供高(gāo)質量的模具(jù)而承受了很大壓力。這個任務是非常有挑戰性的,因為產品的設(shè)計過程中存在潛在錯誤。

因此,模具設計人員可能會被要求重新設計和修改部分的模具並與模具製造(zào)商切(qiē)合作以確定此模具(jù)是否符合生產要求。