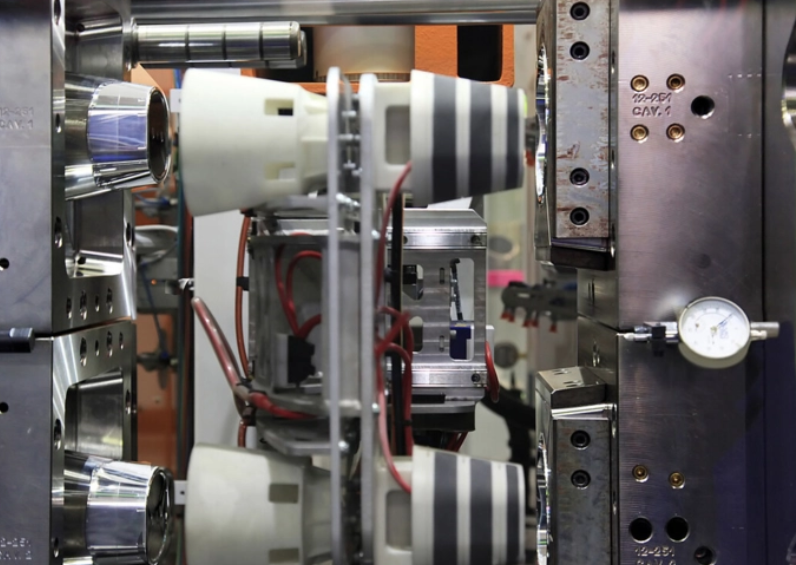

塑膠模具加工好之後,就可以準備注塑成型了,注塑成型一般是指塑膠原料通過高溫(wēn)溶解之後,通過注塑噴嘴進入到模具的型(xíng)腔內,冷卻後形成塑件形狀。注射過(guò)程一般包括: 加料 -塑化-注射- 冷卻- 脫模,那麽在注塑模具加工成型前要做什(shí)麽準備事項呢,今天欧美亚洲日本国产综合在线美利坚(kē)精密的注塑工程師給大家(jiā)做個總結。

注塑模具加工(gōng)成(chéng)型前的準備

為了使注射成型順利進行和保證製(zhì)品質量,生產前需要(yào)進行原(yuán)料預處理、清洗(xǐ),機筒、預(yù)熱嵌件和選擇脫模劑等一係列準備工作。注射過程一般包括

:加料-塑化-

注射 -冷卻-脫(tuō)模。

加料:由於注射成型(xíng)是一個間歇過程, 因而需定量(定容)加料,

以(yǐ)保證操(cāo)作穩定 ,塑料(liào)塑化均勻,最終獲得高質量的塑件。

塑化:成(chéng)型物(wù)料在注射機機(jī)筒內經過加熱, 壓實以及混合(hé)等作用, 由鬆散(sàn)的粉狀或粒狀固(gù)態轉變(biàn)成連續的均化(huà)熔體之過程。

注射:柱塞或螺杆從機筒內的計量位置開始, 通過注射油缸和活塞施加高壓,將塑(sù)化好的塑料熔體經過機筒,前端的噴嘴和模具中的澆注係統快(kuài)速送入封閉模腔的過程。注射又可細(xì)分(fèn)為流動充模、保壓補縮、倒流三個階段。

冷卻:當澆注係統的(de)塑料以及凍(dòng)結後, 繼續保壓已不再需要,因此可退回柱塞或螺杆,卸除料筒內的塑料熔體的壓力(lì), 並加入新料,同時在模具內(nèi)通入冷卻水、油或空氣等冷卻介質,對(duì)模具進行進一步的冷卻, 這一階段稱為澆口凍結後的冷卻。實際上冷卻過程從塑(sù)料熔體注入型腔起就開始了,它包括從充模、保壓到脫模前的這一(yī)段時間。

脫模:塑件冷卻到一(yī)定的溫度即可開模(mó), 在推出機構的(de)作用下將塑件推出(chū)模外。

注射成型:是指有一定形(xíng)狀的模型, 通過壓力將融溶狀態的膠體注入模腔(qiāng)而成型,·工藝原理是:將(jiāng)固態的(de)塑膠按照(zhào)一定的熔點融化 ,通(tōng)過注射機器的壓力,用一定的速度(dù)注入模具(jù)內,模具通過水道冷(lěng)卻將塑膠固(gù)化而得到與設計模腔一樣的產品。主(zhǔ)要用(yòng)於熱塑性塑料(liào)的成型 ,也可用於熱固性塑料的成型。

全國服務熱線

全國服務熱線

400電話