注塑加工是一種常見的塑料製造工藝,用於生產各種(zhǒng)塑料製品。然而,在注塑(sù)加工過程中,產品可能會出現氣孔(kǒng)和瑕疵等質量問題,影(yǐng)響產(chǎn)品的外觀和性能。為了提高(gāo)產品的質量和生產效率,需(xū)要(yào)采取一些措施(shī)來避免氣孔和瑕疵的發生(shēng)。本文將介紹一些在注塑加工中避免產(chǎn)品(pǐn)氣孔和瑕疵的方法,以幫助生產人員提高(gāo)產品的質量和工藝控製。

一、合理的模具設計

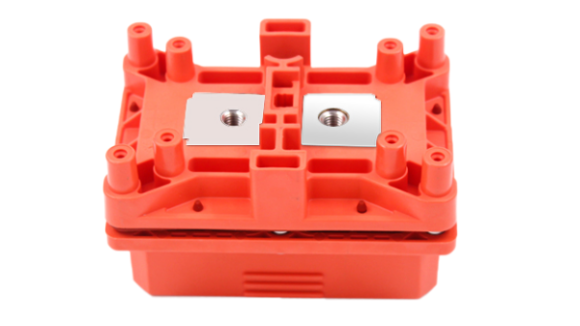

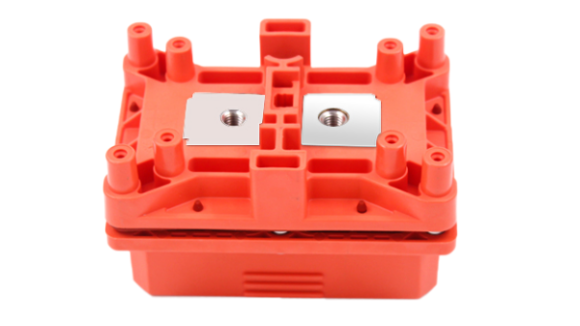

模具設計(jì)是注(zhù)塑加工中避免氣孔和瑕疵的關鍵因素之一。合理的(de)模具設計可以確保熔融塑料在注射過(guò)程中均勻流動,並避免氣體在注塑過(guò)程(chéng)中的(de)積聚。設計師應注意避免(miǎn)尖(jiān)銳的變形或過渡部位(wèi),合理設置冷卻係統,確(què)保模具的充型和冷卻效果,從而減少氣孔和瑕疵的發生。

二、控製(zhì)注塑工藝參數

注塑工藝(yì)參數的控製對於(yú)避(bì)免產品氣孔和瑕疵至關重要。例如,注塑溫度(dù)、注塑壓(yā)力、注塑速(sù)度等參數都(dōu)會影響產品的質量(liàng)。適(shì)當的注塑溫度可(kě)以保證熔融塑料的流動(dòng)性和熔融狀態(tài),避免氣孔(kǒng)的形成。合理的注塑壓力和速度可以保證塑料充型的均勻性和完整性,減少產品的瑕疵。

三、優化塑料材料選擇

塑料材料的選(xuǎn)擇對於產品的質量和外觀也有重要影響。不同(tóng)的塑(sù)料材料具有(yǒu)不同的流動性和收縮率,對模具設計和注塑工藝有不同的要求。選擇合適的塑料材料可以降低產品的氣孔和瑕疵(cī)的風險。此(cǐ)外,合理的(de)塑料材料(liào)配方和篩選也可以提高產品的質量和性能。

四、加(jiā)強模具和設備維護

模具和設(shè)備的維護對於產品質量的保證非常重要。定期檢查和維護模具,確保其表麵平整度和冷卻效果,避免模具(jù)的磨損和(hé)變形。同時,保持注塑設備的正常運行,確保(bǎo)溫度控製、壓力控製等參數的穩定性,提高產品(pǐn)的一致性和穩定性。

五、質量控製與檢測

質量控製和檢測是避免產品(pǐn)氣孔和瑕疵的重要手段。通(tōng)過建(jiàn)立合理的(de)質量控製流程(chéng),監控每個生(shēng)產環節的質量狀況,及(jí)時發(fā)現並排除問題。同時,利用可靠(kào)的檢測設備進行產品的質量檢測,例如利用X射線檢測、超聲波檢測等技術來檢測產品內部的氣孔和瑕疵,從而減少次品率。

在注塑加工過程中,避免產品氣孔和瑕疵的發生是提(tí)高產品質(zhì)量的關鍵。通過合理的模具設(shè)計、控製注塑工藝參(cān)數、優化塑料(liào)材料選擇、加強模具和設備維(wéi)護以及質量控製與檢測等(děng)手段(duàn),可以有(yǒu)效地減少產品的氣孔和瑕疵,提高(gāo)產品的質量和生產效率。生產人員應根據具體情況綜合考慮(lǜ)各個因素,製定合理的生(shēng)產控製措施(shī),以確保產品的一致性和穩定性。