在

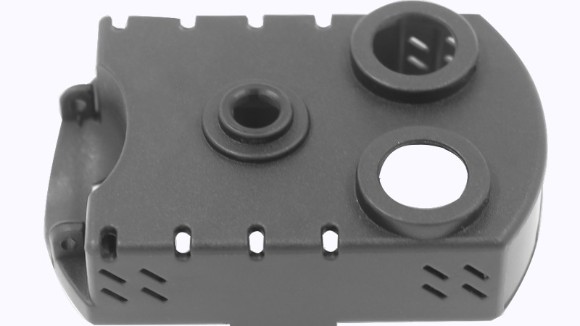

塑膠模具射出過程中(zhōng),射出缺陷和產品損傷是常見的問題,它們嚴重影(yǐng)響(xiǎng)著產品的質量和生產效率。為了避免這些問題,需要采取一係列的措施來優化射出過程。本文將介紹塑膠模具射出過程中如何避免射出(chū)缺(quē)陷和產品損傷,並提供一些常(cháng)用的控製方法和優化策略(luè)。

首先,了解常見的射出缺陷和產品損傷是避免問題的第一步。常見的射出(chū)缺陷包括(kuò)短射、氣(qì)泡、毛刺(cì)、熔接線、縮(suō)水等。產品損傷包括變形、變色、熱熔、燒焦等。了解這些問(wèn)題的產生原(yuán)因可(kě)以幫(bāng)助我們針對性(xìng)地采(cǎi)取措施進行預防和解決。

其次,優化射出工(gōng)藝參數是避免(miǎn)射出(chū)缺陷和產(chǎn)品損傷的關鍵。射出工藝參數包括射出溫(wēn)度、射出壓力(lì)、射出速度、冷卻時間等。合理的射出(chū)工藝參數可以保證塑料的充填性、冷卻性和收縮性。一般來說,需(xū)要根據(jù)塑料的(de)特性、產品的尺寸和形狀、模具的設計和結構等因素來確定合適的工藝參數。通(tōng)過試模(mó)和優化(huà)工藝參數,可以避免射出缺陷和產品損(sǔn)傷。

另外,模具的設(shè)計和製造也對射出缺陷和產(chǎn)品損傷有著重要影響。合理的(de)模具設計可以減小射出缺陷(xiàn)的(de)產生。例如,通過優化模具的冷卻(què)係統,可以提高(gāo)產品的冷卻效果(guǒ),減少縮水和變形的發生。同時,合(hé)理的(de)模具設計還可以減(jiǎn)小產(chǎn)品的應力集中,降低變形和破裂的風險。模具的製造質量也是避免射出缺陷和產品損傷的關鍵。高精度的模具加工和裝配可以確保模(mó)具的尺寸和形狀的精度,避免尺寸偏差(chà)和毛刺(cì)等問題。

此外,注塑(sù)操(cāo)作和模具維護也對避免射出缺陷和產品損傷至(zhì)關重(chóng)要。在注塑操作過程中,操作人員應掌握良好的技術和操作規範,注意操作的穩定性和一致性。合理的注塑操作可以避免(miǎn)射出過程中的溫度和壓力波動,減少射出缺陷的發生。模具的維護和保(bǎo)養也是關鍵。定期檢(jiǎn)查和清潔模(mó)具,確保冷(lěng)卻通道的暢通和冷卻效果的穩定性。定期更換磨損的模具零部件,保證模具的正常運作。

最後,建立完善的質量管理體係是避免射出缺陷和(hé)產品損傷的保障。通過建立標準化的工藝流程和工作指導書,規範模具製造和注塑操作(zuò);進行嚴格的質量控製和檢測,例如使用光學測量設備和三坐標測量儀進行尺(chǐ)寸和形狀(zhuàng)的檢測;建(jiàn)立追溯和反饋機製,及時發現和解決質量問題。

綜上所述,避免射出缺陷和產品損(sǔn)傷的關(guān)鍵在於優化射出工藝參(cān)數、合理設計和製造模具、注塑操作規範和模具維護、建立完善的質量管理體係。通過這些控製方法和優化策略,可以提高注塑產品的質量和(hé)生產(chǎn)效率,降低射出缺陷(xiàn)和產(chǎn)品損傷的風險。