引言:

塑膠模具是塑料製品生產中(zhōng)不可或(huò)缺的(de)關(guān)鍵工具,其設計質量和效率直接影響著塑料製品的質量(liàng)和生產效率(lǜ)。因(yīn)此,合理的塑膠模具設計至關重要(yào)。本文將介紹塑膠模具的設計(jì)原則,包括(kuò)模具結構設計原則、材料選擇原(yuán)則、流道設計原則和冷卻設計原則等,以幫助設計師製定出高質量的塑膠模(mó)具(jù)設計方案。

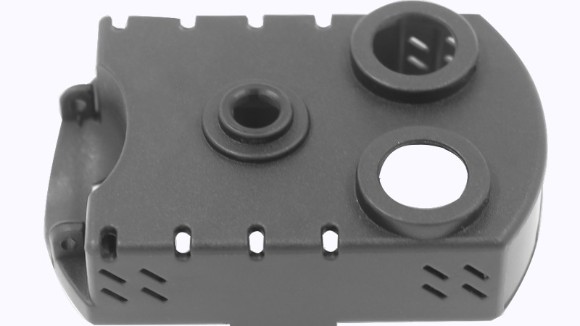

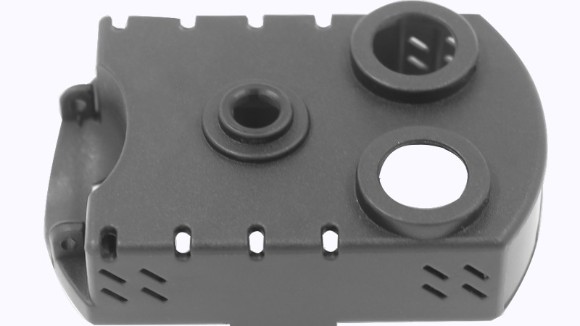

一、模具結構設計原則

1. 簡化(huà)結構:模(mó)具結構應盡量簡化,避免過多的複雜結構和零部件。簡化結構(gòu)有(yǒu)助於提高模具的(de)製(zhì)造工藝和裝配(pèi)效率,減少故障和維修的可能性。

2. 增加剛性(xìng):模具應具有足夠的剛性(xìng),以承受(shòu)注塑過(guò)程中的壓力和衝擊力。合理選擇模具材料和增(zēng)加(jiā)模具壁厚等方法,可以提高模具(jù)的剛性和穩定性。

3. 耐磨性和耐腐蝕性:模(mó)具應具有良好(hǎo)的耐磨性和耐腐蝕性,以延(yán)長模具的使用壽命。合理(lǐ)選(xuǎn)擇模具(jù)材料和進行表麵處理等方法,可以提高模具的耐磨性(xìng)和耐腐蝕性。

二、材料選擇原則

1. 耐磨性:選擇具有良好耐(nài)磨性的(de)材料(liào),以(yǐ)減少模具的磨損和損壞。常(cháng)用的模具材料包(bāo)括(kuò)工具鋼、硬(yìng)質(zhì)合金等。

2. 耐腐蝕性:選擇具有良好耐腐蝕性的材料,以減少模具的(de)腐蝕和損壞。常用的模具材料包括不鏽鋼、鍍鉻等。

3. 導熱性:選擇具有良好導熱性的材料,以(yǐ)提高模具的冷卻效(xiào)果和生產效率。常用的模具材料(liào)包括銅、鋁等(děng)。

4. 加工性:選擇具有良好(hǎo)加工性的(de)材料,以提高模(mó)具的加工(gōng)效率和質量。常用的模具材料包括易切削鋼、鋁合金等。

三、流道設計原則

1. 簡化流(liú)道(dào):流道應盡量簡(jiǎn)化,避免過多的彎曲和(hé)分(fèn)支。簡化流道有(yǒu)助於提高(gāo)塑料材料的流(liú)動性和均勻性,減少塑料材(cái)料的損耗(hào)和浪費。

2. 均勻分(fèn)布:流道應均勻分布在模具腔體中,以確(què)保(bǎo)塑料材料能夠充(chōng)分填充模具腔體,避免出現短射(shè)和缺陷。

3. 控製流速:流道設計應控製塑料材料的(de)流速,避免過大的流速(sù)對模具造成衝擊和損壞,也避免過小的流速導致塑料材料(liào)的凝固和堵塞。

四、冷卻設計原則

1. 均勻冷卻:冷卻係統應設計成均勻冷(lěng)卻,以確保塑(sù)料材料能夠均勻冷卻(què)和固化。合理設置冷卻水道和(hé)冷卻時間,避免出現產品變形和缺陷。

2. 高效冷卻:冷卻係統應設計成高效冷卻,以提高生產效率。合理安排(pái)冷卻水道的位置和大小,增加冷卻效果和速度。

3. 避免熱應力:冷卻係統應避免產生過大的熱應力,以防止模(mó)具(jù)的(de)熱脹(zhàng)冷縮(suō)不均。合理設置冷卻水道和冷卻時間(jiān),控(kòng)製溫度變化的幅度。

五、其他(tā)設計原則

1. 考慮(lǜ)模具的拆卸和維修(xiū):模具應設計成易於拆卸和維修,以方便日常維(wéi)護和更換(huàn)損壞的部件。

2. 考慮模具的(de)標準化和模具件的(de)通用性(xìng):模具應設計成(chéng)標準化和模具件的通用性,以方便模具的製造和維護,降低成(chéng)本和周期。

結(jié)論:

塑膠模具的設計原則(zé)包(bāo)括(kuò)模具結構設計原則、材料選(xuǎn)擇原則、流道(dào)設計(jì)原則和冷卻設計原則等。合理的模具設計能(néng)夠提高模(mó)具的製造效率和產品質(zhì)量,降低生產成本和周期。設計師應根(gēn)據塑(sù)膠製品的要求和生產工藝,結合實際情(qíng)況,遵循這些原則進行模具(jù)設計,以實現最佳的設計效果(guǒ)。同時,設計師還應不斷學習和改進,保(bǎo)持對新材料和新技術的了解,以應對不斷變化(huà)的市場需求和挑戰。