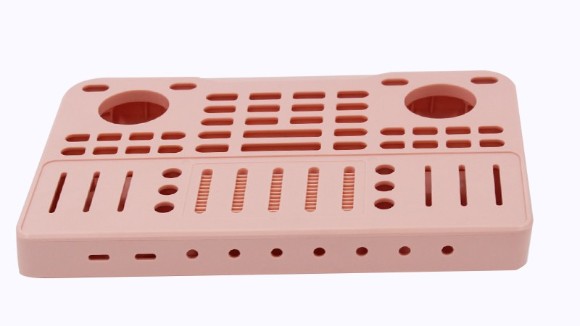

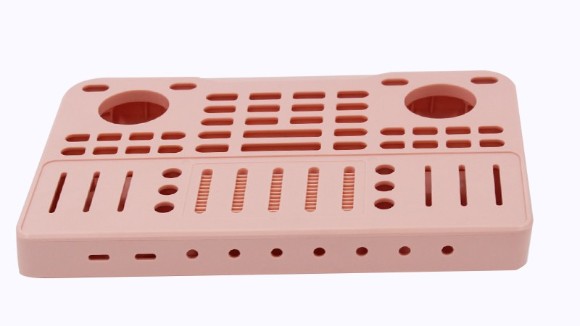

在塑膠模具製造過程中,冷卻通道設計是影(yǐng)響產品質量和生產效率的關鍵(jiàn)因素之一。然而,冷卻(què)通道的設計往往與模具結構存在衝突,可(kě)能會影響模(mó)具的使用壽(shòu)命和加工效果。本文將探討塑膠模具廠如何處理模具的(de)冷卻通道(dào)設計(jì)與(yǔ)模具結構(gòu)的衝突問題,以及解決方法和實施(shī)策略(luè)。

一:冷卻通道設計的重要性

1. 提高生產效率

冷(lěng)卻通道的設計直接影響著塑膠製品的冷卻速度(dù),合理的冷卻通道設計(jì)可(kě)以有效地提高產品的冷卻速度,縮短生產周期,提高生產效率。

2. 提升產品質(zhì)量

良好的冷卻通道設計可以(yǐ)有效地控製模具溫度分布(bù),避(bì)免塑膠製品因溫度不均勻而產生缺陷,提升產品質量和外(wài)觀。

3. 延長模具使(shǐ)用壽命

通過合理(lǐ)設計的冷卻通道,可以有(yǒu)效地控製模具的工作溫度,減緩模(mó)具磨損速度,延(yán)長模具的使用壽(shòu)命,降低生產成本。

二:冷(lěng)卻(què)通道設計與模具結構的衝突(tū)

1. 空間限製

模具結構複雜,空間有限,導致冷卻通道(dào)的布局受到限製,難以設(shè)計出合理的通道路徑,影響冷卻效果。

2. 結構強度問題

為了設計冷卻通道,可能需要在模具結構中開(kāi)鑿空腔,但這樣做可能會削弱模具的結構強度,影響模具的使用壽命和穩定性。

3. 冷卻(què)通道與產品結構衝突

冷卻通道的(de)設計與產品的結(jié)構布局可能存在衝突(tū),可能導致產品外觀缺陷(xiàn)或加工困難,影響產品質(zhì)量(liàng)和(hé)生產效率。

三:處理冷卻通道設(shè)計與模具結(jié)構衝突的方法

1. 模(mó)擬仿真技術

利用模擬仿真技術,對模(mó)具(jù)結構和冷卻通道進行數字化建模和仿真分(fèn)析,找(zhǎo)出潛在(zài)的衝突問題(tí),並提前進行優化調整,確保冷卻通道的設(shè)計與模具結構的兼容性。

2. 優化通道布局

通過優化冷卻通道的布局和路徑(jìng)設計,充分考慮模具結構的限製和要(yào)求,盡(jìn)可能減少與模具結構的衝突,確保通道的暢通和冷卻效果的最大化。

3. 采(cǎi)用先進材料和工藝

選擇高強度、耐磨損的材料,采用(yòng)先進的加(jiā)工工藝和技術,可以在(zài)保證模具結構強度的同時(shí),實現冷卻通道的合(hé)理設計和布局,解決衝突問題。

4. 定製化設計

針對不同的模具結構和產品需求,采用定製化設計的方式,靈活調整冷卻通道的布局和結構(gòu),最(zuì)大(dà)程度地減少衝突問題的發生,提高模具的使用效率和生產(chǎn)效率。

處理冷卻通道設計與模具結構的衝突是

塑膠模具廠在模具製(zhì)造過程中麵臨的重(chóng)要問題。通過模擬仿真技術、優化通道布局、采(cǎi)用(yòng)先進材料和定製化設計等方法,可以有效地解決衝突問題,提高模具的使用效率(lǜ)和生產效率,實現經濟效益和社會效益的雙贏。塑膠模具(jù)廠需要不斷創新和改進,不斷提升設計水平和技術能力,以應對(duì)市場的挑戰和需求,實現可持續發展的目標(biāo)。